摘要:目的: 聚晶金刚石复合材料(PDC)是一种由聚晶金刚石(PCD)和硬质合金通过高温高压烧结而成的超高硬度复合材料。PDC 广泛应用于油气开采、地热开发和煤田钻探。随着钻井的深入,地层压力增大,地质岩层变得更致密、更坚硬、磨蚀性更强。因此,对钻头和 PDC 的综合性能要求越来越高。残余热应力的存在会大大削弱 PDC 的性能,导致 PCD 层断裂和脱落,是导致 PDC 过早失效的重要因素之一。以往确定 PDC 残余热应力的研究方法存在一定的局限性。有限元模拟计算可以有效弥补这些不足。因此,本文利用 ANSYS Workbench 软件计算分析了 PDC 中 PCD 层与硬质合金层的厚度比以及 PDC 直径对残余热应力的影响,为 PDC 的优化设计和性能改进提供参考。方法: ANSYS 是最常用的有限元分析软件之一,它能有效整合结构动力学、热力学和流体力学等多个学科进行仿真计算。利用 ANSYS 可以建立 PDC 模型(假设温度不影响材料的物理性质),并利用热机械耦合方法(求解温度场对结构中应力、应变和位移的影响)分析 PDC 的残余热应力。

本研究的具体计算过程如下: (1) 选择稳态温度场与结构力学场耦合的计算方法。

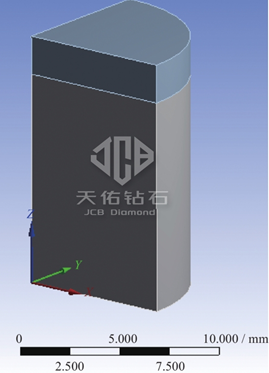

(2) 建立 PDC 的几何模型。根据 PDC 的轴对称特性,建立其 1/4 结构,以节省计算空间。

(3) 确定 PCD 层和硬质合金层的物理力学性能,然后进行网格划分。

(4) 设置边界条件和载荷,以温差作为载荷,设置包括 PDC 应力松弛温度在内的参考温度、模型的轴对称边界条件以及 PDC 外表面与空气之间的热对流边界条件。

(5) 进行结果计算和分析。

结果: 使用软件模拟计算 PDC 卸载和冷却过程中的残余热应力值和分布、

(1) ANSYS 仿真计算表明,当 PDC 直径为 16 mm、总厚度为 13 mm 时,PCD 层的最佳厚度为 2.0 mm;

(2) 当 PCD 层厚度为 2.0 mm 时,复合材料的直径可选为 18 mm,该规格 PDC 的残余热应力在计算范围内处于最佳值。当 PCD 层厚为 3.0 mm 时,则不能根据单一的残余热应力影响来决定,必须根据具体的应用情况和载荷条件,综合考虑四种残余热应力的影响;

(3) PDC 直径 17 mm 点是众多波动点之一,可能是临界点。此时,远离 PDC 中心轴的界面径向位移发生突变,导致整个 PDC 的挠度发生变化,界面边缘的轴向拉应力发生变化。结论 有限元计算方法可以直观、清晰地模拟 PDC 在卸载和冷却过程中的残余热应力值及其分布,有效避免了其他实验测试的不足。通过分析两种外观尺寸、复合层厚度和直径对 PDC 残余热应力的影响,并得出相关结论,可为 PDC 的设计提供有益的思路和建议。在仿真计算结果优异的基础上,通过实验对所得结论进行检验,以确保最终结果的可靠性。