摘要:本报告针对 CVD 多晶金刚石刀具坯料展开深入探究,系统分析了其制备工艺、性能特性、应用场景及面临的挑战,为推动该材料在刀具领域的广泛应用提供理论与实践支撑。

一、引言

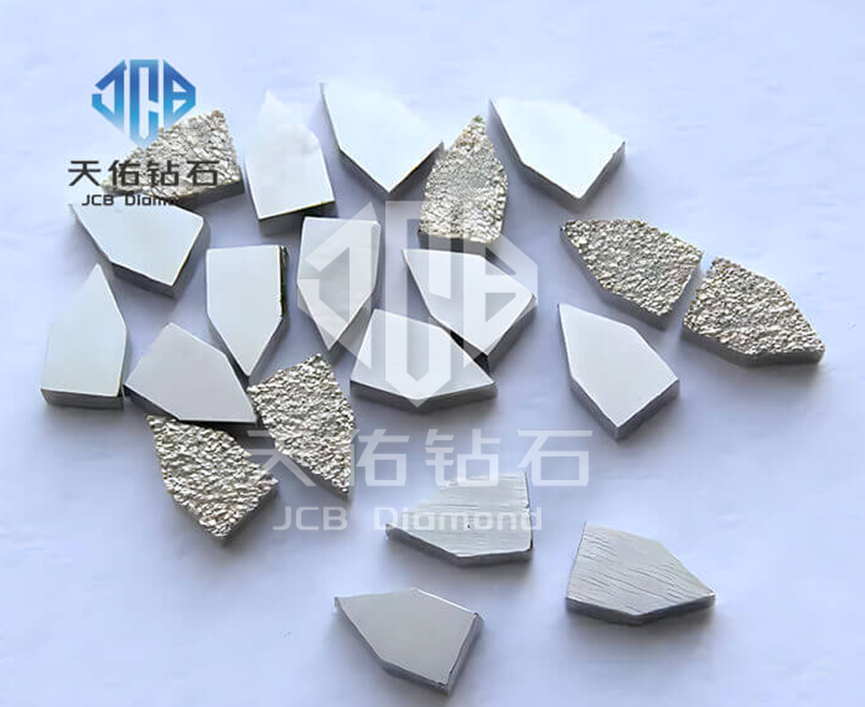

在现代机械加工行业,对刀具的切削性能、精度保持性以及耐用度提出了极高要求。CVD 多晶金刚石刀具坯料凭借其卓越的硬度、耐磨性和化学稳定性等优势,逐渐成为高性能刀具制造的关键材料,在精密加工领域展现出巨大潜力。

二、CVD 多晶金刚石刀具坯料制备工艺

(一)化学气相沉积基础原理

CVD 技术主要基于气态碳源(如甲烷等)和氢气在高温(通常 800 - 1200℃)、低压(1 - 100kPa)环境下,通过热分解或等离子体激发等方式,使碳源分解出的碳原子在衬底表面沉积并结晶形成金刚石结构。在这一过程中,原子态的氢起到刻蚀非金刚石相碳以及促进金刚石生长的关键作用。

(二)关键工艺参数影响

1. 温度:温度对金刚石的形核与生长速率影响显著。较低温度下,形核率低但晶粒生长缓慢,晶体质量较高;温度过高则会导致形核率增加,晶粒生长过快,容易出现晶体缺陷。

压力:合适的压力有助于维持反应气体的平衡浓度,压力过低不利于气体分子的有效碰撞,过高则可能抑制金刚石的生长,甚至导致石墨化。

3. 气体流量比:碳源气体与氢气的流量比决定了沉积环境中碳原子的浓度。当碳源比例过高时,易生成非金刚石相碳;比例过低则会降低生长速率。

(三)制备工艺优化策略

1. 衬底预处理:对衬底进行划痕、超声处理等,可以增加表面粗糙度,提高形核密度,为金刚石的生长提供更多活性位点。

2. 等离子体增强技术:引入等离子体可有效降低反应温度,提高反应活性,促进金刚石的快速生长,同时改善晶体质量。

三、CVD 多晶金刚石刀具坯料性能特点

(一)超高硬度与耐磨性

CVD 多晶金刚石刀具坯料具有接近天然金刚石的硬度,维氏硬度可达 80 - 100GPa。在切削过程中,其优异的耐磨性使得刀具能够长时间保持锋利的刃口,显著延长刀具使用寿命,减少换刀次数,提高加工效率。例如,在加工高硅铝合金时,相较于硬质合金刀具,CVD 多晶金刚石刀具的磨损速率降低了数倍。

(二)良好的热稳定性

在高温环境下(可达 700 - 800℃),CVD 多晶金刚石刀具坯料仍能保持其结构和性能的稳定性。这一特性使其在高速切削、干式切削等高温加工场景中表现出色,能够有效避免因温度升高导致的刀具软化和磨损加剧问题。

(三)化学稳定性

对常见的酸、碱等化学物质具有极高的抗腐蚀能力,在加工含有腐蚀性介质的材料时,能保证刀具的化学性能稳定,不会因化学反应而影响刀具的切削性能和寿命。

(四)微观结构与性能关联

多晶金刚石的微观结构由众多细小的金刚石晶粒随机取向排列而成,晶界在其中起到重要作用。较小的晶粒尺寸和均匀的晶界分布能够有效阻碍裂纹的扩展,提高材料的韧性和综合性能。同时,晶粒间的相互镶嵌也增强了材料的整体强度和耐磨性。

四、应用场景分析

(一)航空航天领域

用于加工钛合金、镍基合金等难加工材料,如航空发动机叶片、起落架等零部件的精密加工。CVD 多晶金刚石刀具能够实现高精度的尺寸控制和良好的表面质量,满足航空航天产品对加工精度和可靠性的严苛要求。

(二)汽车制造领域

在发动机缸体、缸盖等铝合金零部件的加工中广泛应用。其高切削效率和长刀具寿命,有助于降低生产成本,提高生产效率。同时,能够保证加工表面的平整度和光洁度,提升发动机的性能和可靠性。

(三)电子制造领域

适用于硅片、陶瓷基板等半导体材料的切割、划片等加工工艺。由于其极高的硬度和耐磨性,能够实现高精度的加工,满足电子元器件尺寸不断缩小、精度要求不断提高的发展趋势。

五、面临挑战与解决方案

(一)与基体结合强度问题

CVD 多晶金刚石与刀具基体之间的结合强度不足,在切削过程中容易出现涂层脱落现象。解决措施包括优化衬底材料的选择和表面处理工艺,以及采用过渡层技术,增强两者之间的结合力。

(二)成本较高

制备工艺复杂、设备昂贵以及原料成本高等因素导致 CVD 多晶金刚石刀具坯料价格相对较高。未来可通过改进制备工艺,提高生产效率,降低能耗,以及开发新型原材料等方式来降低成本。

六、结论与展望

(一)研究结论

CVD 多晶金刚石刀具坯料以其独特的性能优势,在多个高端制造领域展现出广阔的应用前景。通过对制备工艺的优化和性能的深入研究,能够不断提升其产品质量和应用效果。

(二)未来展望

未来需要进一步加强基础研究,深入探索 CVD 多晶金刚石的生长机制,优化制备工艺,提高与基体的结合强度,降低成本。同时,拓展其在新兴材料加工领域的应用,推动制造业向高精度、高效率、绿色化方向发展。